Gas geben in der Produktion: neue Komponenten verbessern die Produktivität

Bernd Achgelis, Jens Heimbokel und Markus Wege

„Never change a running system!“ lautet ein weit verbreiteter Ratschlag, wenn es darum geht, n eue Produktionssysteme einzuführen. Dies gilt in allen Bereichen der Produktion und man mag annehmen, dass gerade die traditionellen metallverarbeitenden Betriebe diesem Credo gerne folgen. So ist in vielen schweißtechnischen Betrieben nicht unüblich, dass über Jahre mit den gleichen Schweißstromquellen, Parametern, Werkstoffen und Schutzgasen produziert wird.

Doch es gibt Unternehmer, die sich dem Grundsatz „Never change a running system!“ nicht anschließen. So hat sich zum Beispiel der Inhaber der Firma Achgelis Schweisstechnik, Bernd Achgelis, dem Einfluss des oftmals unterschätzten Hilfsstoff „Schutzgas“ angenommen und interessante Ergebnisse erzielen können. Diese Ergebnisse erhöhen deutlich die Wirtschaftlichkeit und ermöglichen ihm einen Vorsprung im immer größer werdenden Wettbewerb.

Einführung

Die Anforderungen an die Blechverarbeitung sind in den letzten Jahren deutlich gestiegen. Zum einen geht der Trend weg von un- und niedrig legierten Werkstoffen hin zu höherfesten Feinkornbaustählen, um die Blechdicke und somit das Gesamtgewicht des Bauteils zu reduzieren. Dabei sind die höheren Anforderungen bezüglich der Wärmeführung beim Schweißen zu beachten. Hinzu kommt, dass durch die Verringerung der Blechdicke der Bauteilverzug zunehmen kann. Auch dagegen sind entsprechende Maßnahmen zu treffen. Dass in diesem Zuge auch die entsprechenden Schweißzusatzwerkstoffe mitentwickelt werden, ist ebenfalls nachzuvollziehen und bekannt. Selbst die Entwicklung neuer Schweißprozesse wird seit einigen Jahren an diese wachsenden Anforderungen angepasst. So werben viele StromquellenHersteller mit wärmereduzierten Kurzlichtbögen und modifizierten Sprüh- oder Impulslichtbögen. Hinter diesen drei Produktionsfaktoren scheint die Bedeutung des Schutzgases ein wenig ins Hintertreffen zu geraten. Man sieht es nicht und man riecht es nicht – und dennoch spielt die richtige Zusammensetzung des Schutzgases eine wesentliche Rolle. Dieser Beitrag soll das Potenzial von Schutzgasen und deren Einsatzmöglichkeiten aufzeigen und dazu animieren, den Blick auf das unscheinbare Medium zu lenken. Die Einflüsse auf die Wirtschaftlichkeit und die Qualität der Schweißung sind enorm.

Potenzial von Schutzgasen

Das Schutzgas hat zunächst die einfache Aufgabe, die Schmelze vor der Umgebungsluft zu schützen. Forderungen nach spritzerarmen Nähten in Verbindung mit einem möglichst tiefen Einbrand sind stark abhängig von der Zusammensetzung des jeweiligen Schutzgases. In den meistens Betrieben wird zum MAG-Schweißen von un- und niedriglegierten Stählen aber auch hochfesten Feinkornbaustählen das Schutzgas mit 82%Ar und 18%CO2 (Corgon18) verwendet. Dieses Gas zeichnet sich dadurch aus, dass es universell in allen Schweißpositionen einsetzbar ist. Hinzu kommt – bedingt durch den erhöhten Aktivgasanteil - ein gutes Einbrandverhalten. Über die jeweilige Zusammensetzung des MAG Schutzgases lassen sich die unterschiedlichen mechanisch-technologischen Eigenschaften des Schweißgutes sowie die Nahtgeometrie gezielt beeinflussen.

Schaut man genauer in den Lichtbogen, so kann man in Abhängigkeit der Zusammensetzung des Schutzgases den Lichtbogenansatz am freien Drahtende beobachten. So steigt z.B. beim Impulslichtbogen mit sinkendem CO2 –Anteil die Ablösesicherheit des Tropfens (Bild 1).

Durch die Beimischung von Sauerstoff (O2) lässt sich zum Beispiel mit dem Schutzgas 91%Ar 5%CO 2 4%O 2 (Corgon 5S4) die Oberflächenspannung der Schmelze reduzieren, was mit einer besseren Flankenanbindung und einer Minimierung der Schweißspritzer einhergeht. Durch die Absenkung des Aktivgasanteils wird allerdings die Qualität des Einbrands verringert.

Neue Schutzgasmischungen, wie z. B. Corgon2S3 He18, gleichen diesen unerwünschten Effekt durch die Zugabe von Helium aus. Der Anteil des inerten Edelgases liegt bei 18 Prozent. Die aktiven Bestandteile sind: 2% CO2 und 3,1% O2, Rest Argon. Das Schweißergebnis ist spritzer- und silikatarm. Hinzu kommt, dass der Bereich des Sprühlichtbogens deutlich größer ist und der Übergangslichtbogenbereich stark reduziert wird. Die geringere Oberflächenspannung der Schmelze und der breitere Lichtbogen sorgen für eine bessere Flankenanbindung.

In einer Testreihe wurden verschiedene Schutzgase miteinander verglichen, um zum einen die Nahtoberfläche, die Flankenanbindung der Schmelze an das Bauteil und die Spritzerbildung zu beurteilen. Zum anderen wurde auf das Einbrandverhalten, bei sonst gleichen äußeren Bedingungen, wie zum Beispiel konstanter Drahtvorschub, Schweißgeschwindigkeit und Brennerposition, geachtet.

Bild 1: Sichere Tropfenablösung durch argonreiches Schutzgas.

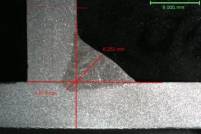

Bild 2: Makroschliff Corgon 18

Bild 3: Rückseite Schweißprobe Corgon18

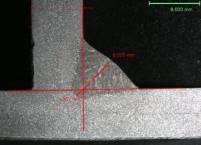

Bild 4: Makroschliff Corgon 2S3He18

Dabei zeigten sich deutliche Unterschiede in den Ergebnissen: Die Streckenenergie wurde bei nahezu gleichen Einbrandprofilen (Bild 2 und 4) um ca. 20% reduziert, was einen erheblichen Einfluss auf den Bauteilverzug hat. Wie deutlich die Streckenenergie gesenkt werden konnte, ist auf den beiden Blechunterseiten gut zu erkennen (Bild 3 und 5). Die mit Corgon2S3He18 geschweisste Probe weist einen deutlich schmaleren Anlauffarbenbereich bei sonst nahezu gleichen Einbrandprofil auf.

Insbesondere beim Schweißen von dünnwandigen Strukturen und Bauteilen ist dies ein erheblicher Nutzen. Hinzu kommt, dass gerade bei der Verarbeitung von hochfesten Feinkornbaustählen - in Abhängigkeit der individuellen Anforderungen - die Streckenenergien möglichst klein sein müssen, um alle mechanisch-technologischen Werte halten zu können. Hier zeigen sich enorme Potenziale, die auch in anderen Bereichen der Schweißtechnik genutzt werden können.

Bild 5: Rückseite Schweißprobe Corgon 2S3He18

Bild 6: Detailaufnahme Schweißprobe

Bild 7: Detailaufnahme Schweißergebnis

Ausblick in die Zukunft

Für ein zukunftsorientiertes Unternehmen wie Achgelis Schweisstechnik , das großen Wert auf die Optimierung seiner Fertigungsprozesse legt, liegt es natürlich nahe, die Erkenntnisse aus den positiven Handschweißversuchen auf den Roboter zu übertragen. In diesem Zusammenhang wurden Bleche aus hochfestem Feinkornbaustahl (2,5mm ) als Lappnaht verschweißt (Bild 6). Die Ergebnisse haben gezeigt, dass die Kombination aus Linde Schutzgas und Qineo Schweißgerät in Verbindung mit einem Schweißroboter zur deutlichen Erhöhung der Schweißgeschwindigkeit und demzufolge zu einer Verringerung der Streckenenergie geführt haben. Bei einer Schweißgeschwindigkeit von 5m/min. und einer extrem hohen Lichtbogenstabilität konnten zudem hochwertige Nahtqualitäten erzeugt werden (Bild 7).

Die Kombinationsmöglichkeiten aus Werkstoff, Schweißzusatzwerkstoff, Schweißprozess und Schutzgas sind vielfältig. Einen Blick auf jeden einzelnen Bereich lohnt sich. Durch die anwendungsoptimierte Ausrichtung der Firma Achgelis konnte gezeigt werden, welches Potenzial vorhanden ist, wenn man intensiver auf diese unterschiedlichen Bereiche eingeht.

Die Verfasser danken der Fa. Carl Cloos Schweißtechnik GmbH und der Fa. Achgelis Schweisstechnik für das überlassene Bilder- und Dokumentationsmaterial.

Bernd Achgelis, Inhaber Achgelis Schweisstechnik, Stadland info@achgelis.de

Jens Heimbokel, Leiter Anwendungszentrum Linde AG, Hamburg jens.heimbokel@de.linde-gas.com

Markus Wege, Entwicklung Schweißprozesse Carl CLOOS Schweißtechnik, Haiger markus.wege@cloos.de

Dieser Artikel (Text und Bilder) erschien in der Ausgabe drei 2014 der Zeitschrift "Der Praktiker" und kann dort im Original bezogen werden.

Wir danken Herrn Bathur von der DVS Media GmbH für die Freigabe zur Veröffentlichung auf unserer Internetseite.